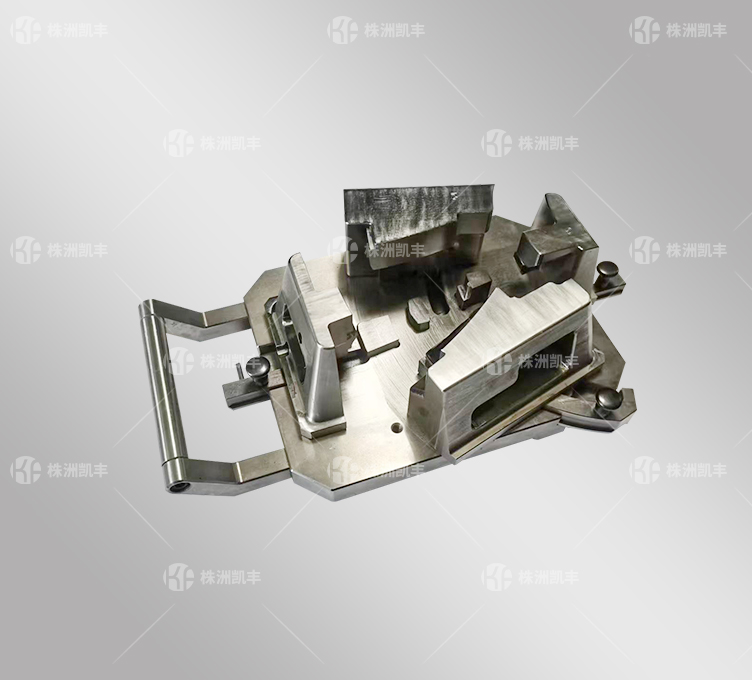

精密沖壓模具設計的可靠性和耐久性是非常重要的,它直接影響到沖壓加工的質量和效率。那么如何提升精密沖壓模具設計的可靠性和耐久性?工裝夾具設計制造小編下面將從設計材料的選擇、結構的優化、熱處理和表面處理等方面,介紹一些提升精密沖壓模具設計可靠性和耐久性的方法。

首先,設計材料的選擇非常重要。沖壓模具常用的材料有工具鋼、合金工具鋼和硬質合金等。合適的材料能夠提供足夠的硬度和強度,以抵抗沖壓過程中的應力和磨損。同時,還需要考慮材料的熱穩定性和抗疲勞性能。選擇適合的材料是確保模具長期穩定工作的基礎。

其次,對模具結構進行優化也能提升其可靠性和耐久性。合理的結構設計能夠有效地分散應力和提高剛度。可以采用對稱結構、增加剪切面積、設置橋梁等方式來增加模具的剛性。此外,還可以設計合適的導向、定位和排氣機構,避免模具在工作過程中出現卡滯、偏位和振動等現象。

第三,熱處理是提升模具耐用性的重要手段。通過熱處理,可以改變材料的組織結構,提高其硬度和耐磨性。通常采用的熱處理方式有淬火和回火。淬火能夠使材料達到較高的硬度,但容易產生裂紋,因此需要進行適當的回火處理來提高其韌性。熱處理的過程和參數選擇需要結合具體要求和材料性質進行調整,以獲得ZUI佳的效果。

ZUI后,表面處理也是提升模具可靠性和耐久性的重要方法之一。表面處理可以提高模具的硬度、耐磨性和防腐性能。常用的表面處理方式有鍍鉻、噴涂和氮化等。鍍鉻能夠在模具表面形成堅硬的鉻層,增加其耐磨性和耐腐蝕性。噴涂技術可以通過噴涂耐磨材料來增加模具表面的硬度。氮化是一種在高溫下將氮原子滲入材料表面形成氮化層的方式,可以提高模具的硬度和耐磨性。

除了以上幾點外,還有一些值得注意的細節。例如,模具的裝夾方式要合理,避免過度強度和過大的應力集中。在沖壓過程中,需要注意模具表面的潤滑和冷卻,以減少摩擦和熱損傷。此外,合理選擇和使用沖壓機械設備,做好模具的維護和保養,也能延長沖壓模具的使用壽命。

總之,提升精密沖壓模具設計的可靠性和耐久性需要從多個方面綜合考慮。在材料選擇、結構優化、熱處理和表面處理等方面合理設計和加工模具,可以提高模具的穩定性和耐久性,提高沖壓加工的效果和效率。同時,還需要注意模具的使用和維護,以ZUI大程度地延長其使用壽命。

全國服務熱線:

0731-22517878

株洲凱豐實業股份有限公司

董事長:13908435707(尹高平)

商 務:13607420777(龍珍妮)

郵 箱:kf@zzkefen.com

地 址:湖南省株洲市天元區天易大道959號高科.新馬金谷A5棟-B

掃一掃 聯系我們